FLUID-STRUCTURE COUPLING DYNAMICS SIMULATION OF SLIDING SERIAL SEAL SYSTEM IN HIGH PRESSURE AND HIGH SPEED CONDITIONS

-

摘要:

应用基于Navier-Stokes方程的三维精细流-固耦合动力学仿真模型与直接耦合计算方法,实现了对复杂的滑动组合密封系统动态特性的仿真分析,得到了高压、高速冲击运动工况的密封油膜厚度、密封面接触压强、密封油膜内流场特性等随密封环压缩量、滑动速度的变化规律及其对密封性能的影响,对比分析了不同滑动速度、不同冲击压强下的动密封流场的量化特性,包括高压、高速往复组合密封油膜内的反向泵油效应及其机理。实验测试了一种油气弹簧装置的浮动活塞组合密封内油膜和气膜的轴向压强分布,实测结果与仿真计算结果相符。 这些研究结果显示了基于Navier-Stokes方程的三维流-固直接耦合动力学建模技术与仿真分析方法对复杂密封系统性能的精细设计分析预测的重要价值。

Abstract:The complex piston serial seal system is researched by using one detailed precise 3D FSI dynamic finite element model and one direct coupling solving method based on Navier-Stokes equations. Numerically analyzed are the changes of the sealing oil film thickness, of seal contact pressure and the fluid flowing characteristics within the oil film under the conditions of different O-ring compression, and of oil-pressure and piston velocity, especially in high-velocity and high oil pressure conditions. And predicted are the sealing mechanism of oil film within the reciprocating serial seals and the reverse pumping phenomenon in high pressure and high velocity conditions. Experiments are performed to measure the sealing oil pressure and sealing gas pressure distribution along axial direction in the float piston serial seals of a hydropneumatic spring. The experimental results are consistent well with the numerical simulation ones. It shows one significant value of the 3D FE FSI model building technique and of the direct coupling computation method based on Navier-Stokes equations for the accurate design and performance prediction of complicated serial seals.

-

高压高速往复滑动组合密封是军用车辆等装备的关键部件,早期进行低压密封研究的主要途径是性能实验,但由于材料、设备限制,难以研究高压、高速工况下的密封流场性能。自1990年代以来,随着计算力学技术的发展,可以进行基于Reynolds方程、有限元法的流-固耦合动力学求解。

Reynolds通过将Navier-Stokes方程简化推导得到Reynolds方程,其描述了压强、油膜厚度、接触面移动速度等之间的关系。Reynolds方程对流场做了如下假设:1)流场厚度远小于其它方向的尺寸,压强沿厚度方向不变;2)流动为层流,流体是不可压缩、各向同性的牛顿黏性流体,即剪应力与剪切率成正比,不考虑温度、压强对流体黏度的影响,黏度保持不变;3)不考虑流体的重力及流动惯量。

文献[1 − 4]基于有限元法、Reynolds方程、采用迭代计算法,对Step封、U形封、O形封、矩形封等不同密封结构进行了流-固耦合动力学特性计算分析,得到油膜内压强及流速分布;文献[5]采用三维有限元模型和Reynolds方程进行迭代求解,研究了密封唇表面非轴对称变形对密封油膜厚度、摩擦特性的影响;文献[6]通过三维有限元模型计算U型密封与油缸内壁的接触压强,将其作为Reynolds方程输入,迭代计算油膜厚度分布。

文献[7 − 10]将弹液润滑反向求解算法改进为常微分方程求解,提升了求解速度及准确性,将橡胶密封简化为线弹性模型并考虑了热力学特性,建立了矩形密封的集总参数流-固耦合模型,在不同温度及流体压强下通过密封性能实验验证了模型准确性;采用建立的模型研究了流体压强、活塞速度、密封宽度、预压缩量、膨胀量等对密封泄漏及摩擦力的影响,有重要实际参考意义。由于集中参数模型及Reynolds方程只适用于简单密封和油膜厚度远小于其它方向尺寸的流场,难以用于存在活塞凹槽流场的串联密封系统性能的模拟分析。

2010年后基于Navier-Stokes方程(通过质量、动量、能量守恒方程描述黏性流体的复杂流动)的三维流-固耦合动力学计算方法在锥阀、管道、航空等领域得到应用,文献[11 − 14]采用基于Navier-Stokes方程的直接耦合求解法对锥形节流阀、减振器阀系的动态特性进行了深入研究;进一步可应用于滑动组合密封系统的动态特性仿真分析研究。

油气弹簧装置中浮动活塞组合密封需承受瞬态冲击,工作在高压、高速环境(最高压强>30 MPa,活塞最大速度>5 m/s),密封性能仍是目前影响油气弹簧装置可靠性的主要因素。本文建立油气弹簧中浮动活塞组合密封系统的详细三维流-固耦合有限元模型,采用基于Navier-Stokes方程的流-固耦合直接求解法进行仿真计算分析,揭示了在高压、高速冲击等工况下活塞组合密封系统的动态特性。

1 滑动组合密封系统流-固耦合动力学模型建立及计算方法验证

1.1 滑动组合密封流-固耦合有限元模型

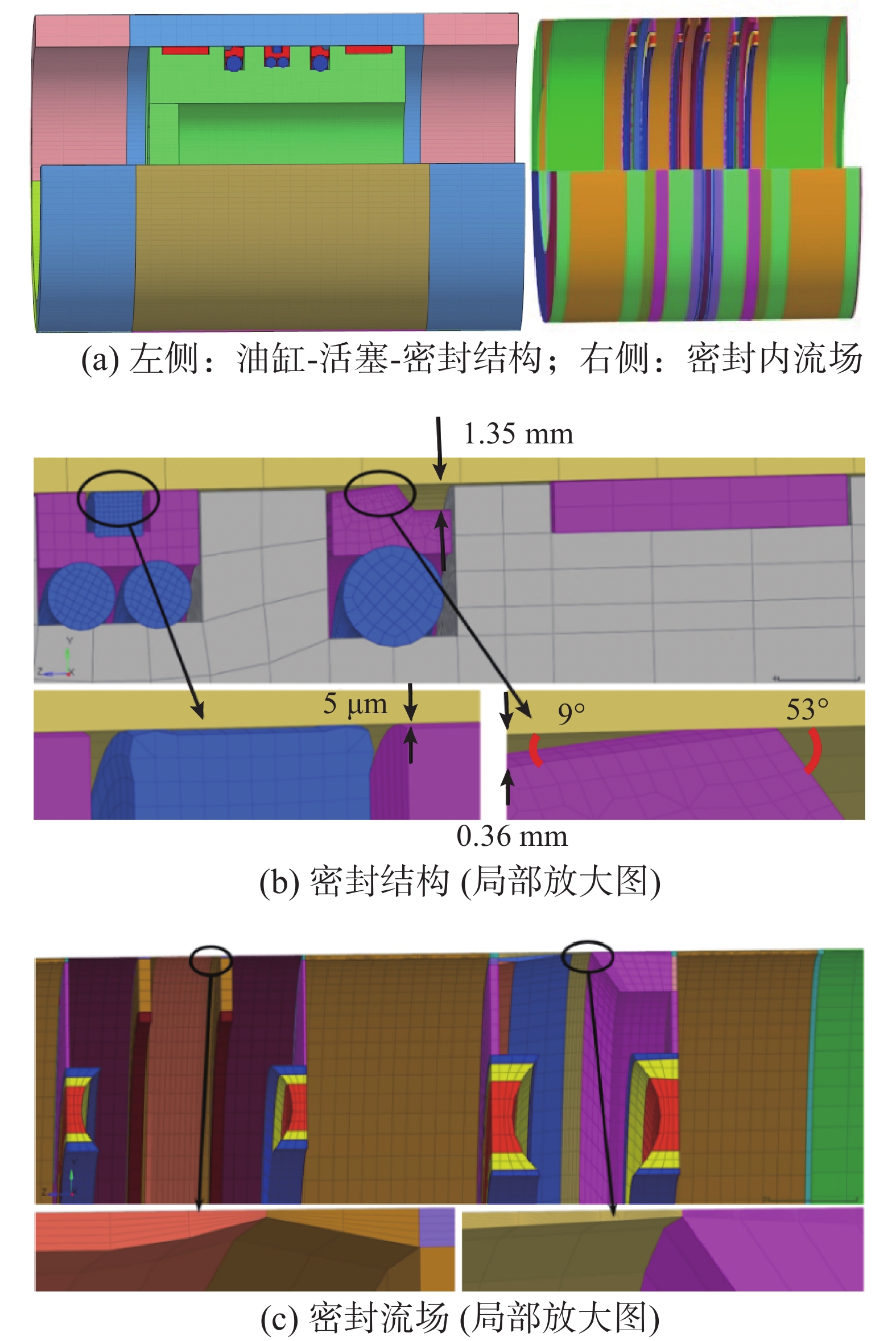

油气弹簧装置中浮动活塞工作在高压(峰值压强达20 MPa~30 MPa)、高速(冲击工况速度达5 m/s以上)的恶劣环境,活塞密封系统由两侧Step封及中间AQ封(Axisymmetric Quad Seal)组成,如图1所示。Step封包括聚四氟乙烯(PTFE)密封环及O形橡胶密封环;AQ封包括X形、O形橡胶密封环及PTFE凹槽密封环。活塞两侧有PTFE-青铜粉复合材料导向带,可防止活塞倾斜对缸筒造成损伤,降低进入密封系统的油液压强。

上述密封系统的三维流-固耦合有限元模型如图2,油缸及活塞结构材料为35CrMnSi合金钢,密封环由PTFE-青铜粉复合材料、氢化丁腈橡胶(NBR)制成。

为提升计算效率同时保证计算精度,建立变网格密度的密封流场及结构有限元模型,采用六面体及五面体单元。在流场尺度变化较大区域如Step封棱及AQ封油膜区域局部加密流体单元网格,单元的轴向尺寸为0.1 mm、周向尺寸为2.8 mm。为研究密封油膜厚度对密封动态特性的影响,设定O形橡胶环有不同的预压缩量,分别为20%、10%、5%;相应地定义Step封及X橡胶环油膜初始厚度分别为1 μm、5 μm和10 μm,导向带-油缸初始间隙均为5 μm,进行仿真分析对比;油缸与活塞之间的间隙为0.15 mm。密封油膜沿厚度方向划分为10层单元,单元厚度为0.1 μm~1 μm。

对密封环流-固耦合面附近的结构网格进行细化,密封面附近单元的轴向及径向尺寸为0.1 mm,远离密封面的结构单元的轴向尺寸逐步增大至5 mm。整体密封结构和流场的有限元模型的单元数量分别为109 260 和 324 000。

对密封内黏性液体流场,定义流-固耦合面为无滑移边界,流场采用ALE(Arbitrary Lagrangian Euler)参数化动网格算法,内部节点跟随边界节点成比例变形。根据拓扑结构将流场有限元模型划分为多个独立的凸区域,在凸流场边界和流-固耦合面定义多组主-从节点,从结点跟随主结点同步移动,可防止流场网格在轴向运动过程中发生单元扭曲。

丁腈橡胶材料采用三阶Ogden力学本构关系模型,通过材料力学性能实验(包括单轴拉伸、等双轴拉伸、平面剪切实验)获得模型参数。密封结构及流体材料属性见表1。另外,在模型中假设:1)不考虑结构表面粗糙度;2)密封内为微可压缩流体,密度不随压强变化。

表 1 结构及流体材料属性Table 1. Material property of the solid and fluid材料 弹性/体积模量/MPa 泊松比 密度/(kg/m3) 动力黏度/(mPa∙s) Steel 200 000 0.300 7890 − PTFE 5300 0.375 2780 − NBR 500 0.497 960 − Oil 1600 − 860 8.5(80 ℃环境温度下) 1.2 滑动组合密封系统流-固耦合动力学求解方法的数值实验

基于Navier-Stokes方程的流-固耦合动力学有限元数值计算方法,有直接耦合计算法和双向迭代耦合计算法。双向迭代耦合计算法对流体方程、结构方程依次单独求解,每次流场求解的最新结果作为结构求解的载荷条件,每次结构求解得到的最新结果作为流场的新构形;直接耦合计算法则对流场与结构的耦合动力学方程组整体进行同步求解[7],需要更多计算资源及CPU时间,但计算稳定,求解精度高。本文采用直接耦合计算法,利用高性能计算机系统进行流-固耦合动力学计算。

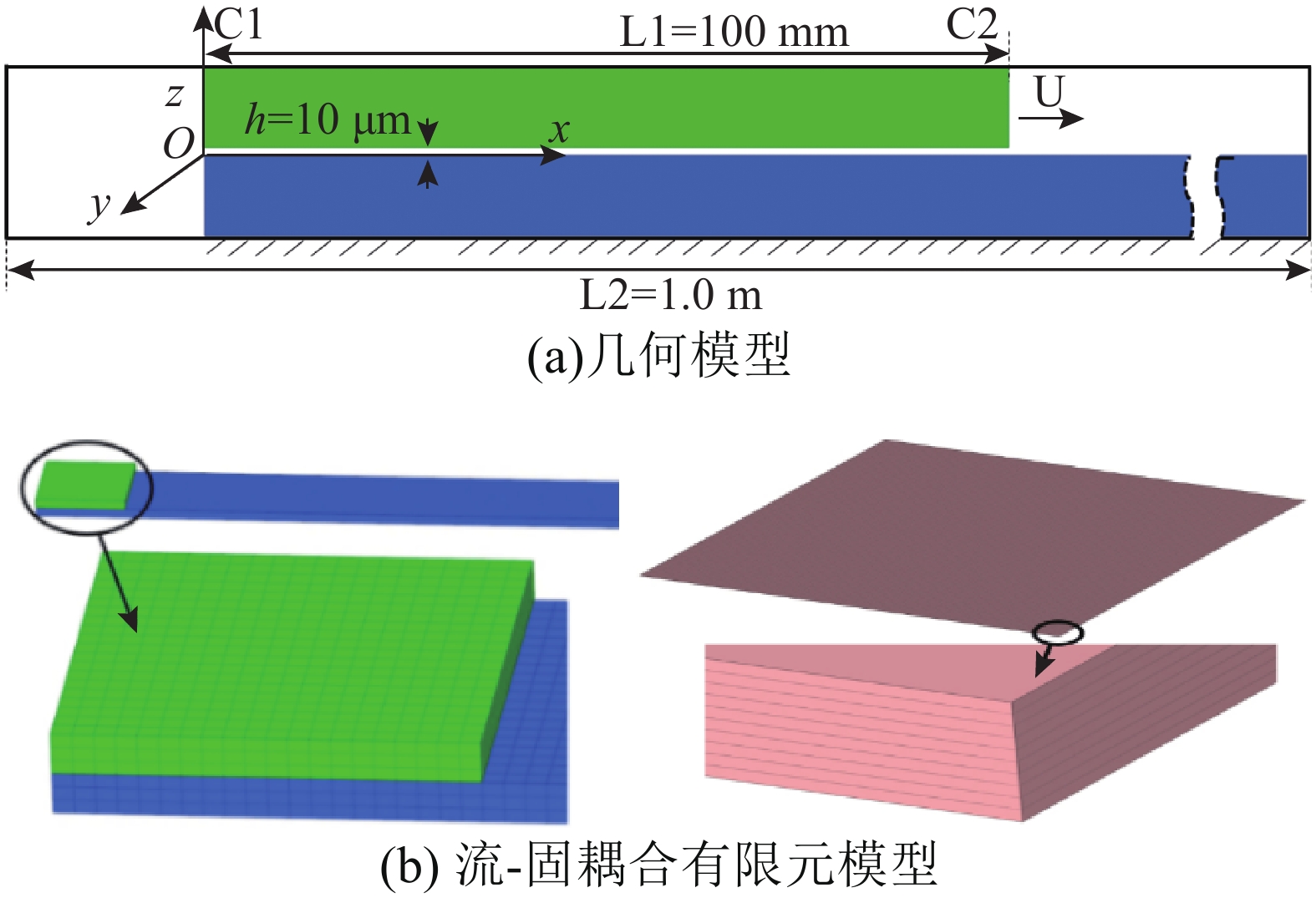

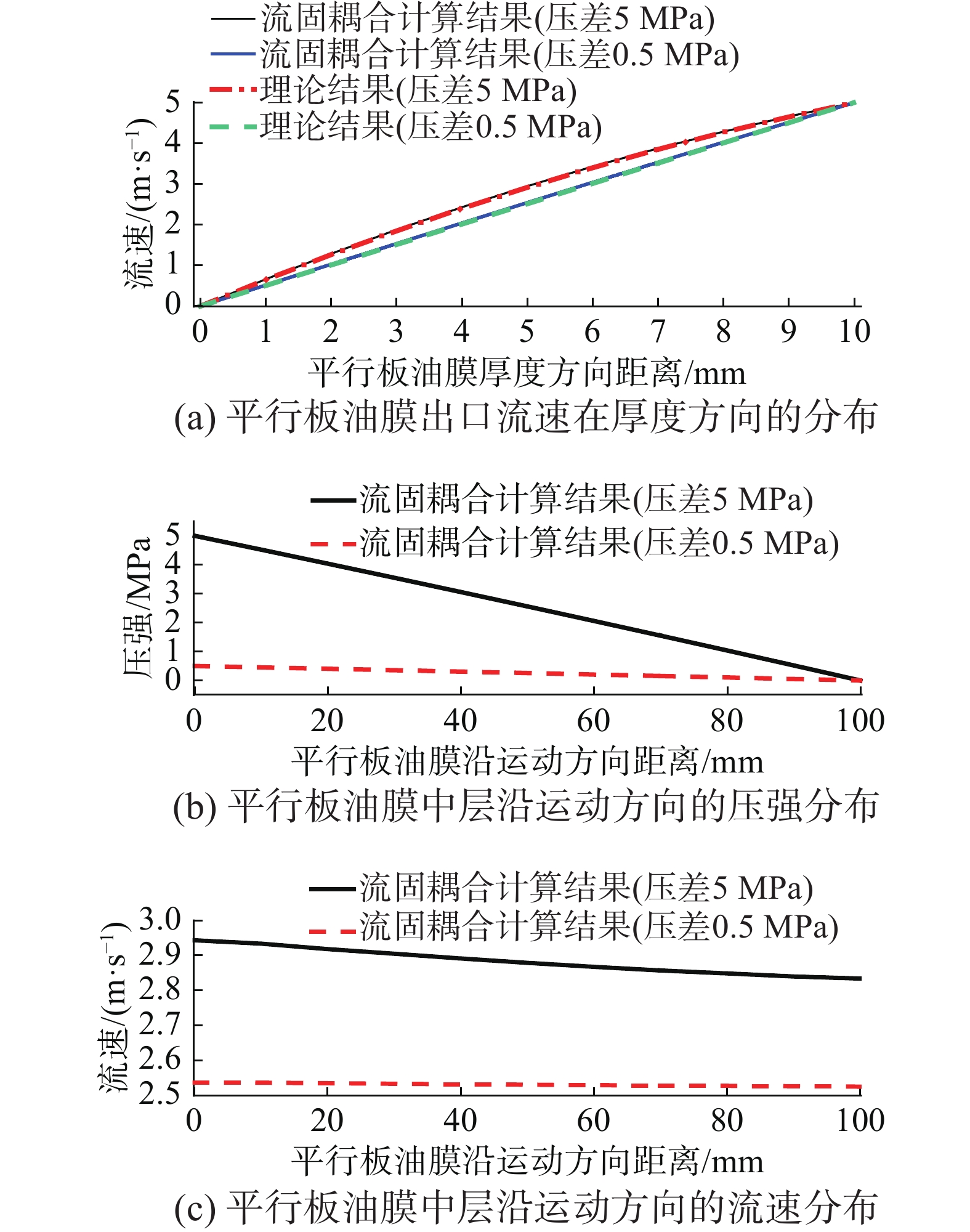

为验证本文采用的算法对于微米级油膜-结构耦合动力学特性计算的准确性,建立具有理论解的微隙平行板三维流-固耦合模型,进行动力学仿真分析,检验算法的有效性。图3为一种微隙平行板的三维流-固耦合有限元模型,在固定的立方形盒(长×宽×高=1.1 m×0.1 m×0.1 m)内存在上、下两块平板,下平板固定,盒内充满微可压缩牛顿流体,上平板沿X方向进行简谐往复运动,最大速度为5 m/s。油膜厚度方向划分为10层单元,采用基于Navier-Stokes方程的直接耦合算法进行双向流-固耦合动力学模拟计算。在流场X向两侧的压强分别为5 MPa、0 MPa以及0.5 MPa、0 MPa工况下,流场内X向流速分布、压强分布计算结果如图4。

流-固耦合动力学计算得到的平板间隙流场的X向速度沿油膜厚度方向的分布特性的计算结果与理论解的最大误差为0.69%,一致性很好,表明采用多层微米级尺度的有限元模型可以计算出高精度的流-固耦合动力学响应。

2 滑动组合密封系统流-固耦合动力学特性仿真分析

2.1 高速往复滑动组合密封系统工作过程仿真分析

2.1.1 初始条件及激励

在活塞密封系统的流-固耦合动力学特性仿真计算过程中,约束油缸结构有限元模型的两端面局部节点的轴向自由度,活塞在两端流体压强作用下往复运动。在极限状态(油膜厚度为0.1 mm,压强为20 MPa,流速为10 m/s),密封油膜内最大Reynolds数为10.2,因此采用层流模型。

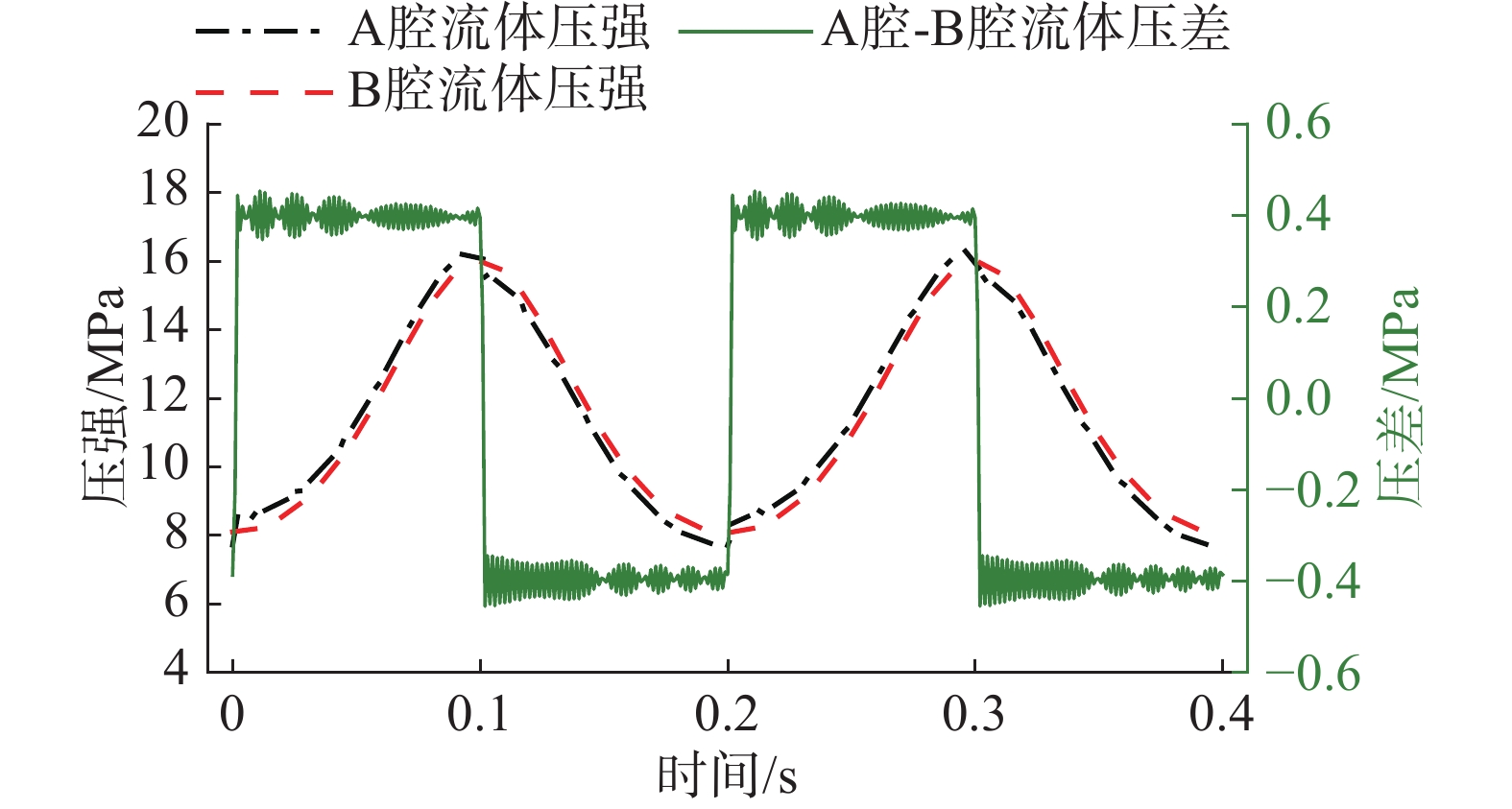

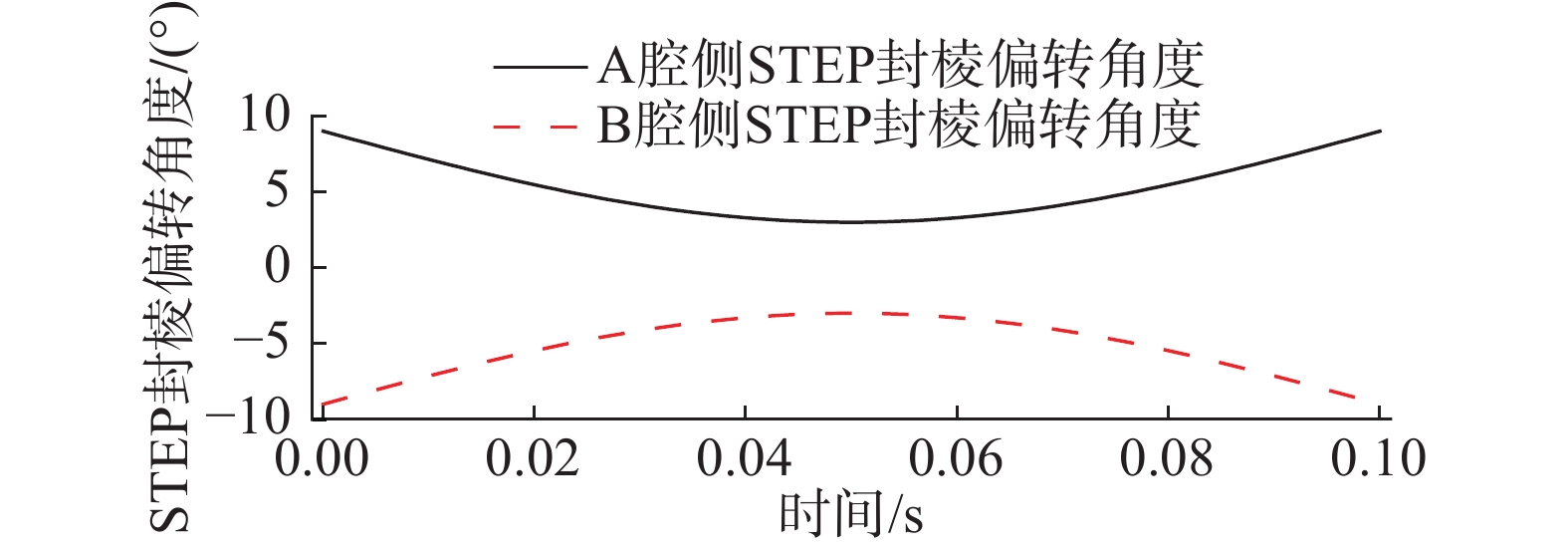

浮动活塞两侧流场压强的变化规律通过油缸-活塞的一维分析获得,对主活塞施加正弦波往复运动位移激励,活塞振幅为100 mm,振动频率分别为1.6 Hz、5 Hz、8 Hz,最大运动速度分别为1 m/s、3 m/s和5 m/s;一维模型中考虑了浮动活塞-油缸间的粘滞滑移效应,计算得到A腔、B腔流场压强随时间变化的特性如图5,活塞在冲击流体压强作用下,发生从A腔向B腔方向的运动。

在活塞往复运动速度幅值为3 m/s、密封系统的O形橡胶环的邵氏硬度为70、预压缩量不同(分别为20%、10%及5%)的三种状态下,分别进行流-固耦合动力学仿真分析。结果表明:低速时(≤0.1 m/s)主要密封油膜为初始状态,实际密封面处于半干半湿状态,尚未形成完整油膜,随活塞速度提高,油膜逐渐形成且厚度随活塞速度的提高而增大。在O形橡胶环的预压缩量分别为20%、10%及5%状态下,X橡胶环处最大油膜厚度分别为2.95 μm、15.15 μm、30.28 μm,Step封棱部最大油膜厚度分别为2.15 μm、9.82 μm、19.37 μm,如图6。由于X橡胶环的刚度小,其密封油膜厚度随O形橡胶环压缩量的变化较大。

在O形橡胶环压缩量为20%状态、活塞向B腔运动过程中,Step封外侧(大倾角侧)受高压油液冲击作用较强,A腔侧、B腔侧Step密封环外缘发生分别顺时针、逆时针偏转,如图7。Step封偏转后,外侧(大倾角侧)与内侧的压强梯度差增大,主密封-B腔侧Step封油膜厚度更小;在反向行程中,B腔侧Step封油膜厚度更大,高速动密封性能有提高趋势。

在向B腔运动5 ms时刻,A腔侧Step封最大接触压强为62 MPa,位于棱部区域;AQ封PTFE环内凹槽A腔侧由于推动X封运动,受力较大,顶部最大接触压强为55 MPa;在反向运动(向A腔)时,A腔侧由于无X封挤压作用,最大接触压强下降至16 MPa。由于高压流体冲击产生活塞运动,X橡胶环靠近高压侧(侧面出口处)的密封接触压强最大为15 MPa,低压侧(侧面入口处)的接触压强稍小,最大为14.3 MPa,两者均随油液压强增加而增大。同理,高压A腔侧的Step封棱部接触压强最大为60.5 MPa,大于低压B腔侧Step封的接触压强(最大为50.1 MPa),如图8(a)。

在活塞向B腔运动过程中,X橡胶密封环的最大主应变为0.39,为压缩应变,位于A腔侧的外侧凸起区域,比静止状态的应变大39.3%;在往复运动中,橡胶密封环的最大主应变(压缩应变)的动态变化量为0.11,位于A腔侧X橡胶密封环的外侧凸起区域。密封结构的应力、应变较小,正常工作过程中出现强度失效的风险较低。

在活塞运动初始阶段,组合密封流场内压强及不同密封元件的油膜内流速分布如图9。Step封棱部的密封油膜内的最大流速为436 mm/s,位于距离油缸内壁为80%油膜厚度的区域。由于X橡胶环前部及Step封棱前部的流场空间较大,油膜内的高速流动在此产生局部涡流,导致在密封油膜的油缸侧出现反向流动。导向带间隙的油膜厚度约为5 μm,导向带流场沿轴向长度大,截面无突变,无反向流动,内部以压差流为主,最大轴向流速为1.1 m/s。

在活塞冲击运动过程中,X橡胶环侧边凸起处油膜截面的体积流量如图10(O形橡胶环的预压缩量为20%),体积流量与活塞速度同步变化,在50 ms最大速度时刻,X封侧边出口截面的流量为0.0048 mL/min。在相同流体压强及活塞速度下,随O形橡胶环预压缩量的增加,X橡胶环与缸筒的接触压强增大,油膜厚度减小,因而X橡胶环侧部密封油膜的体积流量显著减小。随活塞速度提高,动密封油膜厚度增加,X橡胶环的径向变形有所增加,活塞运动引起的剪切流增大,X封出口面的体积流量增大。

当O形橡胶环预压缩量为20%、活塞速度幅值分别为1 m/s、3 m/s和5 m/s时(向A腔方向运动),组合密封X橡胶环油膜内均出现反向压降,随活塞运动速度提高,沿轴向的反向压降增大,沿径向的压强基本相同。反向压降形成的原因是:X封运动方向前部的流场空间增大,积压的流体无法及时排出,导致压强升高,部分流体形成涡流沿油缸壁面反向流回X封油膜。反向压降形成的压差流与活塞速度方向相反,部分抵消了密封油膜内活塞运动产生的剪切流,降低了X封侧面出口的流速,具有防止油液泄漏及油液回流的作用,亦即反向泵油(reverse pumping)效应。当O形橡胶环压缩量大、油膜厚度小时,反向泵油效应强,密封出口的流速低,体积流量小,有利于保持密封性能。

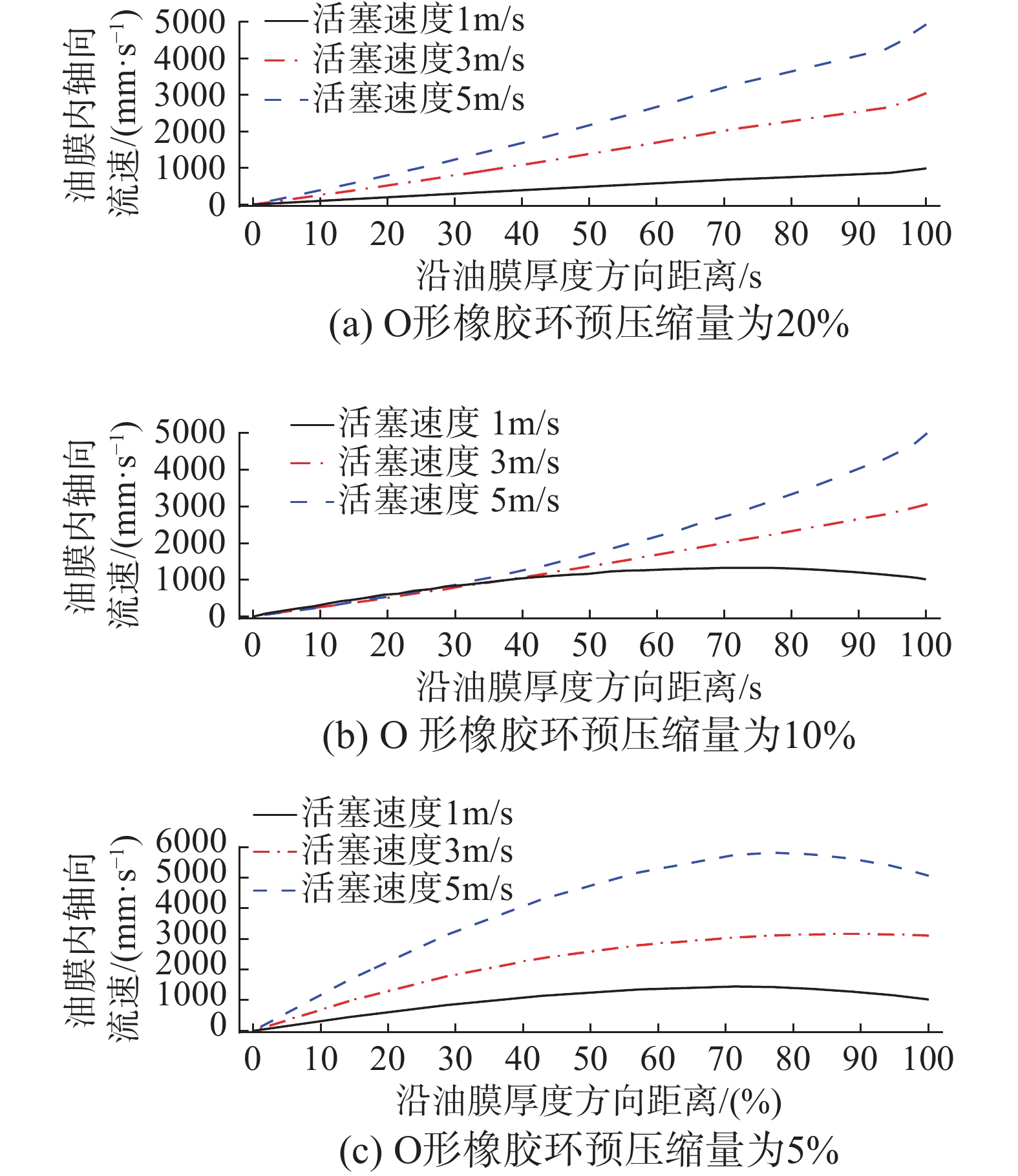

在活塞向B腔运动50%行程时刻、活塞达最高速度时,活塞两端流体的瞬时压强分别为11.42 MPa及11.03 MPa,在不同的往复运动速度幅值及O形橡胶环预压缩量下,X橡胶环侧面出口油膜内流速沿厚度方向的分布如图11。O形橡胶环预压缩量为20%时,油膜内轴向流速分布主要受活塞速度影响,沿油膜厚度方向呈线性梯度分布,同时油膜内的反向压降引起反向压差流,因此密封表面附近的流速下降梯度增大,如图11(a)。

在O形橡胶环预压缩量为10%、活塞速度幅值为1 m/s时,油膜内轴向流动以压差流为主,流速沿厚度方向的变化呈抛物线分布;当活塞速度在3 m/s以上的高速时,X橡胶环侧面出口油膜内产生反向泵油效应,部分流动被反向压差流抵消,总体流速下降,沿厚度方向的流速梯度从油缸壁面逐渐增大,如图11(b)。

O形橡胶环预压缩量为5%时,油膜内以正向压差流为主。在距离密封表面25%油膜厚度的流层,在正向压差流及剪切流共同作用下,流速达到最大,且大于活塞速度,油膜内沿厚度方向的流速呈抛物线分布,如图11(c)。

以上仿真分析表明,当O形橡胶环预压缩量较大(≥10%)、油膜厚度小时,油膜内的流动主要由剪切流组成,叠加反向泵油效应引起的反向压差流,油膜内的流速下降,主要密封侧面出口截面的体积流量减小(如图10),有利于减少密封泄漏,提升密封性能。反之,当O形橡胶环预压缩量较小、油膜厚度大时,油膜内的流速主要由正向压差流产生,油膜内无反向泵油效应,油膜内流速增加,导致密封泄漏增大。

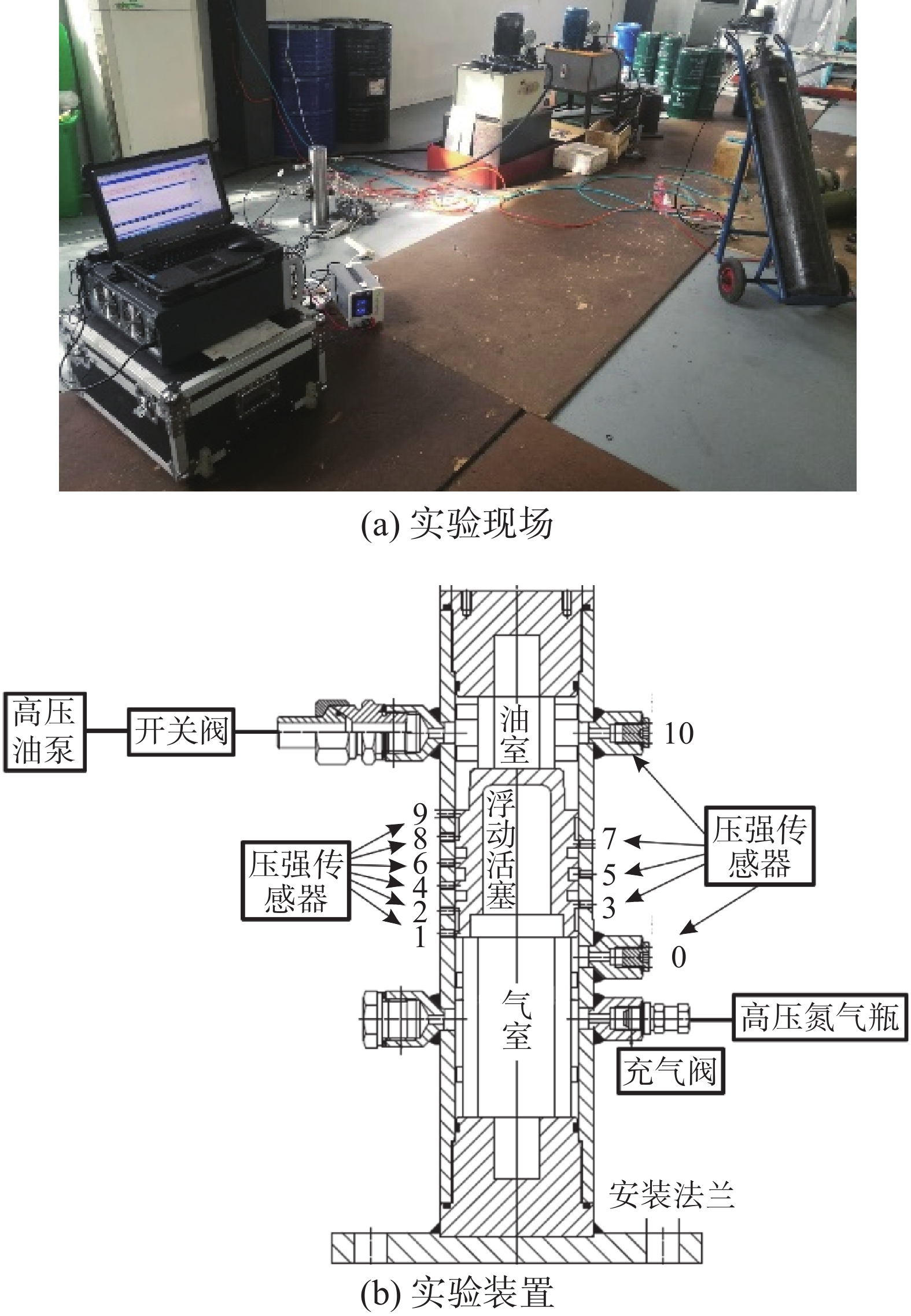

3 活塞组合密封流体压强分布实验

针对以上所分析的组合密封结构,设计了一种活塞组合密封内流场压强测试实验装置,如图12。通过油缸端盖压紧浮动活塞两侧的套筒,将浮动活塞及密封系统固定在油缸内;在浮动活塞导向带、Step封、AQ密封等位置布置微型流体压强传感器,沿轴向共有9个压强传感器测点,分布在油缸两侧(周向间隔为180°)。油缸壁上测量孔内径仅为1 mm,尽量减小其对密封面的影响。在进行实验时,通过高压油泵向油室内充入10号航空液压油,达到指定压强后关闭开关球阀;然后通过高压氮气瓶对气室增压,达到预定压强后关闭充气阀;测试过程中油室、气室内的流体压强保持不变。

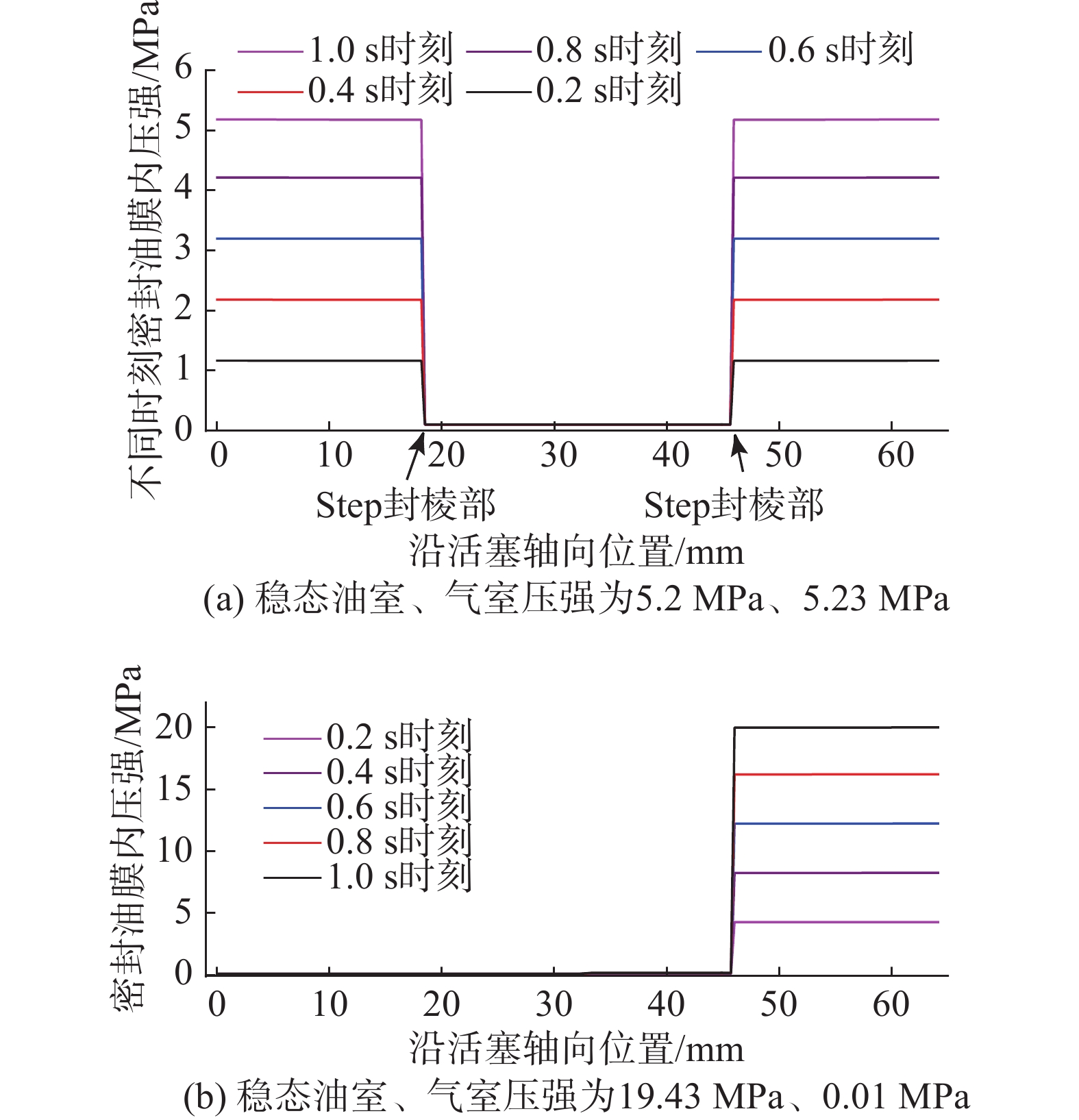

采用LMS动态数据采集设备与Testlab软件采集密封流场压强信号,采样频率为10 240 Hz。当油室、气室初始压强为5.182 MPa、5.185 MPa时,油液经过活塞-油缸间隙,由于间隙节流作用,在Step封前油液压强降至2.8 MPa,经过Step封后流体压强降为0.1 MPa,X橡胶环油膜内的流体压强达到最小为0.03 MPa;说明Step封及X封起主要密封节流作用。气室侧的密封流场压强在Step封后明显下降,油缸-活塞间隙对气体无节流作用,如图13。

当初始油室、气室压强为19.5 MPa、0.1 MPa时,油液压强在Step封前下降为10.9 MPa,在Step封后下降为0.1 MPa,X橡胶环内油膜压强降至0.03 MPa;当初始气室压强为3.23 MPa、油室压强为0.02 MPa时,气室侧压强在Step封后明显下降。

基于1.1节组合密封系统的三维有限元流-固耦合动力学模型,按照上述实验条件在活塞两端流场施加压强载荷,在主要密封油膜处定义Gap单元,当油膜厚度小于0.1 μm时单元关闭,密封面流动截止。在活塞两端流场加压过程的流-固耦合动力学仿真计算结果—组合密封流场内各点压强的变化如图14,可见直到活塞两端保持高压流场时,Step封油膜内压降最大,起主要密封作用,经过Step封后流体压强降至0.1 MPa。

以上实验结果表明,Step封与X橡胶环均起主要密封作用。油缸-活塞间隙约为0.01 mm,轴向长度大,其节流效应可降低Step封处的油液压强;当油室压强为20 MPa时,油室到Step封处的压强降低了9.1 MPa,经过Step封后降低了10.8 MPa,,X密封则可在相对低压下保证可靠的密封。实验结果与组合密封流-固耦合仿真计算结果趋势一致。

4 结论

对活塞滑动组合密封系统在高压、高速运动过程的三维流-固耦合动力学特性进行了仿真分析,得出了关于组合密封工作过程及机理的深入的量化认识:

(1)低速时(≤0.1 m/s)密封面尚未形成完整油膜,随活塞速度提高,油膜逐渐形成且厚度随活塞速度的提高而增大。在O形橡胶环压缩量为20%状态下,X橡胶环和Step封棱部的最大油膜厚度从1 μm分别增大为2.95 μm、2.15 μm。随O形橡胶环压缩量减小,油膜厚度增大, X橡胶环密封油膜厚度随活塞速度及橡胶刚度的变化较大。

(2) X橡胶环侧边出口油膜的体积流量与活塞速度成正比,在相同流体压强及活塞速度下,随O形橡胶环预压缩量从5%增大至20%,体积流量显著减小,从0.0642 mL/min降至0.0048 mL/min。当O形橡胶环预压缩量为20%、活塞速度幅值分别为1 m/s、3 m/s和5 m/s时,X橡胶环内油膜均产生反向泵油效应,反向压降形成的压差流部分抵消了活塞运动产生的剪切流,降低了X橡胶环侧面出口的流速,有利于提高密封性能。此效应显著受活塞速度及密封油膜厚度的影响。

(3)模拟计算了不同工况下X橡胶环油膜内的流速在厚度方向的分布,揭示了组合密封系统的动密封性能受油膜厚度及活塞速度影响的机理。在O形橡胶环预压缩量为20%、不同的活塞运动速度(1 m/s~5 m/s)下,X橡胶环油膜内流动以剪切流为主;在O形橡胶环预压缩量为5%时,无论流速大小,X橡胶环出口油膜内流速均以压差流为主,最大流速高于活塞速度15%。可见,O形橡胶环压缩量大、油膜较小时,内部流动以剪切流为主,平均流速低,有利于密封。

此外,还进行了活塞组合密封内流场沿轴向的压强分布实验测试,实验结果与组合密封初始状态的流-固耦合仿真计算结果一致,验证了仿真分析结果。

-

表 1 结构及流体材料属性

Table 1 Material property of the solid and fluid

材料 弹性/体积模量/MPa 泊松比 密度/(kg/m3) 动力黏度/(mPa∙s) Steel 200 000 0.300 7890 − PTFE 5300 0.375 2780 − NBR 500 0.497 960 − Oil 1600 − 860 8.5(80 ℃环境温度下) -

[1] NIKAS G K. Eighty years of research on hydraulic reciprocating seals: Review of tribological studies and related topics since the 1930s [J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2010, 224(1): 1 − 23. doi: 10.1243/13506501JET607

[2] NIKAS G K, SAYLES R S. Modelling and optimization of composite rectangular reciprocating seals [J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2006, 220(4): 395 − 412. doi: 10.1243/13506501JET175

[3] YANG B, SALANT R F. Soft EHL simulations of U-cup and step hydraulic rod seals [J]. Journal of Tribology, 2009, 131(2): 021501. doi: 10.1115/1.3063820

[4] STUPKIEWICZ S, MARCINISZYN A. Elastohydrodynamic lubrication and finite configuration changes in reciprocating elastomeric seals [J]. Tribology International, 2009, 42(5): 615 − 627. doi: 10.1016/j.triboint.2008.08.008

[5] NIKAS G K. Elastohydrodynamics and mechanics of rectangular elastomeric seals for reciprocating piston rods [J]. Journal of Tribology, 2003, 125(1): 60 − 69. doi: 10.1115/1.1506316

[6] MAOUI A, HAJJAM M, BONNEAU D. Effect of 3D lip deformations on elastohydrodynamic lip seals behaviour [J]. Tribology International, 2008, 41(9/10): 901 − 907.

[7] NIKAS G K. Fast performance-analysis of rectangular-rounded hydraulic reciprocating seals: Mathematical model and experimental validation at temperatures between −54 and +135 °C [J]. Tribology International, 2018, 128: 34 − 51. doi: 10.1016/j.triboint.2018.07.006

[8] NIKAS G K. Parametric and optimization study of rectangular-rounded, hydraulic, elastomeric, reciprocating seals at temperatures between −54 and +135 °C [J]. Lubricants, 2018, 6(3): 77. doi: 10.3390/lubricants6030077

[9] NIKAS G K. Performance mapping of rectangular-rounded hydraulic reciprocating seals to minimize leakage, frictional work and abrasive wear with the aid of a duty parameter [J]. Tribology International, 2023, 179: 108191. doi: 10.1016/j.triboint.2022.108191

[10] PENG C, OUYANG X P, GUO S R, et al. Numerical analysis of the traction effect on reciprocating seals in the hydraulic actuator [J]. Tribology International, 2020, 143: 105966. doi: 10.1016/j.triboint.2019.105966

[11] 吕振华, 李明. 锥形节流阀的三维流-固耦合非稳态动力学特性仿真分析[J]. 清华大学学报(自然科学版), 2018, 58(1): 35 − 42. LYU Zhenhua, LI Ming. Simulations of the unsteady fluid-structure coupling characteristics of a conical orifice valve [J]. Journal of Tsinghua University (Science and Technology), 2018, 58(1): 35 − 42. (in Chinese)

[12] 李明, 吕振华. 一种锥形节流阀工作过程流-固耦合动力学响应的影响因素分析[J]. 工程力学, 2017, 34(9): 239 − 247. doi: 10.6052/j.issn.1000-4750.2016.05.0372 LI Ming, LYU Zhenhua. FSI dynamic response analyses of a conical orifice valve during working process with several major influences [J]. Engineering Mechanics, 2017, 34(9): 239 − 247. (in Chinese) doi: 10.6052/j.issn.1000-4750.2016.05.0372

[13] 徐文雪, 吕振华. 行程敏感式液阻减振器动力学特性的三维流-固耦合有限元仿真分析[J]. 工程力学, 2020, 37(9): 217 − 229. doi: 10.6052/j.issn.1000-4750.2019.10.0584 XU Wenxue, LYU Zhenhua. 3D FSI FEA simulation and analyses of the dynamic characteristics of a displacement-sensitive liquid damper [J]. Engineering Mechanics, 2020, 37(9): 217 − 229. (in Chinese) doi: 10.6052/j.issn.1000-4750.2019.10.0584

[14] 徐文雪, 吕振华. 双气室式液阻减振器阻尼特性的三维流-固耦合有限元仿真分析[J]. 清华大学学报(自然科学版), 2021, 61(1): 11 − 20. XU Wenxue, LYU Zhenhua. Three-dimensional FSI-FE simulation of the damping characteristics of a twin gas-chamber hydraulic damper [J]. Journal of Tsinghua University (Science and Technology), 2021, 61(1): 11 − 20. (in Chinese)

下载:

下载: